Detalyadong Pagsusuri ng Iba't Ibang Uri ng Drill Rod at mga Pangunahing Pag-iingat

Ang mga round drill rod, coal drill rod, at rock drill rod ay malawakang ginagamit na mga produktong may mataas na katumpakan sa pagmimina at pagkuha ng karbon, at samakatuwid ang kanilang kalidad ay masusing sinusuri. Sa panahon ng pagmamanupaktura, ang pagbabalanse ng lakas at tibay ay isang karaniwang teknikal na hamon. Kasabay nito, habang ang mga directional at horizontal well ay lalong pumapalit sa bahagi ng tradisyonal na vertical-well workload, ang mga kinakailangan sa pagganap para sa mga drill rod ay nagiging mas mahirap. Sa mga totoong operasyon, ang ilang antas ng pinsala sa drill rod ay hindi rin maiiwasan.

Ang mga spiral drill rod ay binuo mula sa mataas na torque na kakayahan ng mga geological drill rod at ginagawa gamit ang alinman sa single-helix o double-helix blades gamit ang prestressed winding at ganap na automated na proseso ng welding. Ang mga produktong may diyametro na 42 mm at mas mababa ay karaniwang inuuri bilang mga spiral drill rod. Ang mga geological spiral drill rod na may diyametro na hanggang 73 mm ay maaaring direktang ipares sa iba't ibang underground mining drilling rig nang hindi binabago ang mga umiiral na pamamaraan ng pagpapatakbo. Maaaring direktang i-clamp ng rig ang panlabas na cylindrical surface para sa parehong pagbabarena at pagpapalit ng rod, na ginagawang mas simple at mas mahusay ang operasyon habang makabuluhang binabawasan ang intensity ng paggawa.

Ang mga geological spiral drill rod ay pangunahing angkop para sa pagbabarena ng malalim na butas sa mga medium-hard at mas matigas na pormasyon at nagbibigay ng epektibong pag-aalis ng mga pinagputulan. Ang mga karaniwang spiral drill rod ay mas angkop para sa pagbabarena ng eksplorasyon sa tubig sa mga pinagtahian ng karbon at mga pormasyon na malapit sa karbon, na nag-aalok ng mas mababang timbang, mas madaling koneksyon, at mas mabilis na transportasyon ng mga pinagputulan. Sa mga praktikal na operasyon, dapat sundin ng mga gumagamit ang prinsipyo ng pagpili ng pinakamababang posibleng grado ng bakal na nakakatugon pa rin sa mga kinakailangan sa lakas. Ang pagpili ng mga tool sa pagbabarena batay sa aktwal na mga kondisyon sa larangan ay maaaring mabawasan ang mga gastos sa pagkuha at mapababa ang posibilidad ng mga aksidente sa konstruksyon.

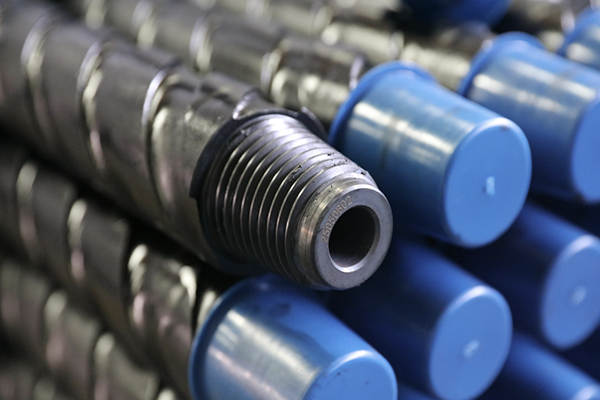

Batay sa profile ng sinulid, ang mga koneksyon ng drill rod ay karaniwang nahahati sa apat na uri: Internal Flush (IF), Full Hole (FH), Regular (REG), at Numbered Connection (NC). Ang isang maayos na koneksyon na may sinulid ay dapat matugunan ang tatlong pangunahing kondisyon: pagtutugma ng mga dimensyon, magkaparehong uri ng sinulid, at tamang pagkakatugma ng sinulid sa pagitan ng lalaki at babae. Ang pangunahing prinsipyo ng pagpapatakbo ng isang spiral drill rod ay ang mga sumusunod: ang lakas ay pangunahing ibinibigay ng drilling fluid at ng motor system. Ang drilling fluid na ibinomba ng mud pump ay dumadaloy sa pamamagitan ng drill string papunta sa hydraulic motor sa spiral drill rod. Isang pagkakaiba sa presyon ang nabubuo sa pagitan ng inlet at outlet ng motor, na nagtutulak sa pag-ikot ng rotor. Ang torque at bilis ay ipinapadala sa pamamagitan ng universal shaft at drive shaft patungo sa bit upang makumpleto ang pagbabarena.

Sa produksyon, ang mga hilaw na materyales ay dapat munang sumailalim sa inspeksyon ng kalidad na hindi mapanira, na susundan ng pagwelding ng katawan ng tubo ng bakal at mga dugtungan ng kagamitan. Pagkatapos ng pagwelding, isinasagawa ang post-weld heat treatment at pangwakas na pagtatapos ng pagwelding upang mabawasan ang natitirang stress sa mga dugtungan na hinang. Bago ang pagpipinta at pagbabalot ng mga natapos na baras, dapat kumpletuhin ang maraming inspeksyon, kabilang ang pagsubok sa tigas, pagsubok sa presyon, at pagsubok na hindi mapanira, upang matiyak ang pagsunod sa mga pamantayan ng kalidad. Ang mga tubo ng bakal na minahan at mga bilog na tubo ng bakal ay dumadaan sa ilang yugto ng machining bago maging mga natapos na drill rod. Ang tubo ay unang pinapalapot upang mapataas ang kapal ng dingding, pagkatapos ay minamina ang mga sinulid, at isang patong ng kalupkop na tanso ang inilalapat upang mapabuti ang lakas at pangkalahatang pagganap ng serbisyo.

Ang katawan ng baras ay karaniwang gawa sa espesyal na tubo ng bakal na haluang metal na may kinalaman sa geolohiya, habang ang mga dugtungan ng kagamitan ay gawa sa bakal na istruktura na may kinalaman sa haluang metal. Pagkatapos ng vacuum quenching at tempering, ang lakas ng pagkahapo at resistensya sa paggupit ay maaaring mapabuti nang malaki. Ang mga advanced na proseso ng friction-welding ay nagbibigay sa mga twist drill rod ng mataas na lakas ng pagbaluktot at maaasahang integridad ng weld. Sa paggamit, kapag ang isang twist drill rod ay ginagamit upang mag-drill ng mga butas ng anchor-cable sa mga sidewall, ang pulbos ng karbon o bato ay inilalabas sa mga helical flute, na binabawasan o inaalis ang pangangailangan para sa pag-alis ng alikabok na tinutulungan ng tubig. Sa panahon ng pababang paghuhukay sa kalsada, nakakatulong din ito na mabawasan ang akumulasyon ng tubig sa heading face. Kapag ipinares sa mga pneumatic coal drill, ang mga drill rod ay maaaring makabuluhang mapabuti ang parehong bilis ng pag-tunnel at kalidad ng konstruksyon.

Mahalaga ang mga sumusunod na pag-iingat habang ginagamit. Huwag paghaluin ang mga drill rod na may iba't ibang uri ng sinulid sa anumang pagkakataon. Kahit ang mga rod na may parehong pangalang uri ng sinulid mula sa iba't ibang tagagawa ay hindi dapat paghaluin, dahil ang mga pagkakaiba sa mga teknikal na detalye, mga pamamaraan ng machining, mga kagamitan, at kagamitan ay hindi maiiwasang humahantong sa mga pagkakaiba sa tolerance at pagkasya ng sinulid, na lumilikha ng mga panganib sa kaligtasan. Huwag paghaluin ang mga rod na may malaking pagkakaiba sa buhay ng serbisyo o kondisyon ng pagkasira, dahil maaari rin itong magpataas ng panganib sa pagpapatakbo. Kung may matagpuang pinsala sa lokal na sinulid, halimbawa, humigit-kumulang isa hanggang dalawang sinulid na umiikot na humigit-kumulang 10 mm ang haba, ayusin ito kaagad bago gamitin muli upang matiyak ang ligtas na operasyon.