Pagsusuri ng pagkabigo sa pag-crack ng pagkabit ng manggas at mga hakbang sa pagpapabuti

Ang aking opinyon:

Ang 4Cr5Mo2V drill bit sleeve(sleeve coupling) para sa hydraulic rock drill ay basag pagkatapos ng 10 araw na paggamit. Ang mga dahilan para sa pag-crack ng 4Cr5Mo2V drill bit sleeve ay nasuri sa pamamagitan ng obserbasyon ng fracture morphology, pagtatasa ng komposisyon ng kemikal, mga mekanikal na katangian at pagsubok ng metallographic na istraktura. Ang mga resulta ay nagpapakita na ang materyal at pagganap ng manggas coupling ay nakakatugon sa mga karaniwang kinakailangan, at ang dahilan para sa pag-crack ng drill bit manggas ay nakakapagod na bali na dulot ng konsentrasyon ng stress sa ibabaw ng laser engraving. Lumilitaw ang isang layer ng pagpapapangit sa dulo ng manggas ng drill bit sa ilalim ng puwersa ng epekto, at tumataas ang katigasan dahil sa pagtigas ng trabaho, na madaling kapitan ng pagkabigo sa pag-crack. Inirerekomenda na gumamit ng naka-print na pagmamarka upang maiwasan ang mga depekto na nabuo sa pamamagitan ng pag-ukit ng laser, bawasan ang konsentrasyon ng stress sa ibabaw ng manggas ng drill bit, at dagdagan ang buhay ng serbisyo ng manggas ng drill bit.

Panimula

Ang hydraulic rock drilling rig ay isang advanced na rock drilling equipment na ginagamit sa mga minahan, tunnel at underground na proyekto gamit ang drilling at blasting method. Napagtanto nito ang mekanisasyon at automation ng teknolohiya ng pagbabarena, pinalalaya ang mga manggagawa sa konstruksiyon mula sa gawaing pagbabarena ng bato sa ilalim ng malupit na mga kondisyon at mabigat na paggawa, pinapabuti ang kahusayan sa trabaho at binabawasan ang polusyon. Ang manggas ng shank adapter ay isa sa mga mahalagang bahagi ng mekanismo ng hydraulic rock drill buffer. Ang pangunahing pag-andar ng shank adapter sleeve ay upang maglaro ng isang limitadong papel sa pagitan ng shank adapter at ng buffer piston. Kasabay nito, pinapahaba nito ang buhay ng buffer piston sa ilalim ng high-frequency na epekto. Ang shank adapter sleeve ay naglilipat ng rebound energy sa buffer piston, at itinutulak ang shank adapter upang i-reset kapag bumalik ang buffer piston. Dahil sa epekto ng cyclic impact force, ang karaniwang failure form ng shank adapter sleeve ay gumuho.

Ang 4Cr5Mo2V shank adapter sleeve ng isang partikular na brand ng rock drill ay pinainit hanggang 1010 ℃ sa furnace-controlled na kapaligiran habang pinoproseso, at dalawang beses na na-temper sa 550 ℃ pagkatapos ng oil quenching. Ang teknikal na kinakailangan ay ang tigas ay hindi bababa sa 52HRC. Nabasag ang manggas ng shank adapter pagkatapos ng 10 araw na paggamit. Iba sa collapse failure mode ng tradisyunal na shank adapter sleeves, ang shank adapter sleeve ay nabasag at gumuho sa dulo. Sa pamamagitan ng pag-inspeksyon sa macroscopic at microscopic morphology ng shank adapter sleeve fracture, ang kemikal na komposisyon, katigasan, epekto ng pagganap, mga inklusyon at metallographic na istraktura ng shank adapter sleeve, ang sanhi ng pag-crack ng shank adapter sleeve ay nasuri, na nagbibigay ng teoretikal batayan para sa karagdagang pagpapabuti ng proseso ng heat treatment ng shank adapter sleeve at pagpapabuti ng buhay ng hydraulic rock drill.

1 Eksperimental na proseso at mga resulta

1.1 Pagsusuri ng macroscopic morphology ng drill bit sleeve

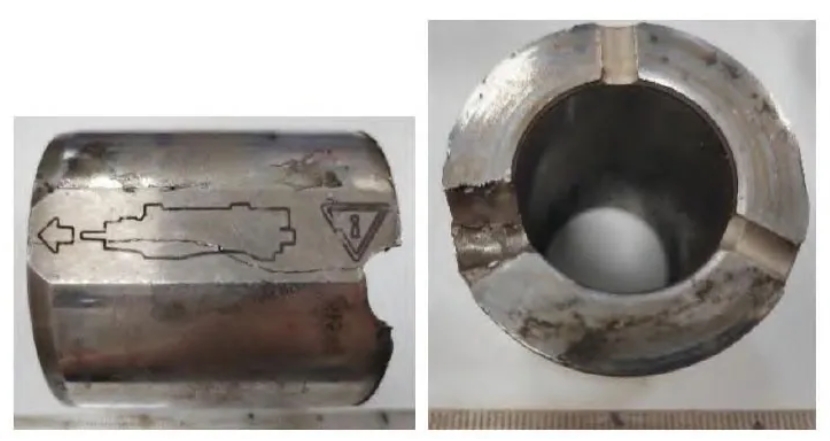

Ipinapakita ng Figure 1 ang gilid at dulo na morpolohiya ng nabigong drill bit sleeve para sa rock drill. Makikita mula sa figure na ang drill bit sleeve ay may axially penetrating crack, na dumadaan sa gitnang engraved line at umaabot sa direksyon ng arrow hanggang sa dulo ng drill bit sleeve; ang kabilang dulo ng bitak ay ang ugat ng uka sa dulo ng manggas ng drill bit. Ang sample ay pinutol sa kahabaan ng axis ng drill bit sleeve upang obserbahan ang fracture morphology ng drill bit sleeve crack. Kasabay nito, ang komposisyon ng materyal, katigasan, enerhiya ng pagsipsip ng epekto, mga pagsasama at microstructure ng manggas ng drill bit ay nasubok at nasuri.

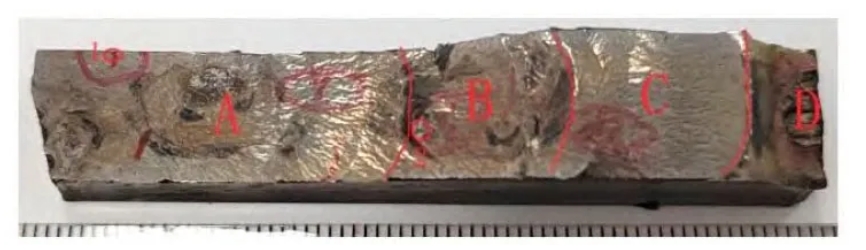

Ipinapakita ng Figure 2 ang macroscopic morphology ng drill bit sleeve fracture. Makikita mula sa figure na ang bali ay pangunahing nahahati sa apat na lugar: A, B, C at D. Ang Area A ay medyo patag at makinis, na may mga arko at radial na linya sa loob. Ayon sa direksyon ng mga arc at radial na linya, makikita na ang elliptical area na minarkahan sa 1 sa Figure 2 ay ang pinagmulan ng crack. Ang Area B ay may malalaking pagbabago, medyo makinis na ibabaw, at mga arko at radial na linya sa loob. Ayon sa direksyon ng mga arc at radial na linya, maaaring mahinuha na ang lugar B ay nagmula sa elliptical area na minarkahan sa 2 sa Figure 2. Ang Area C ay medyo patag at makinis, na may malaking bilang ng mga radial na linya sa loob. Ayon sa direksyon ng mga linya ng radial, makikita na ang lugar C ay nagmula sa kaliwang bahagi ng lugar na ito. Ang Area D ay may malaking pagbabago, ang kaliwang bahagi ay medyo makinis, at ang kanang bahagi ay medyo magaspang. Ayon sa mga morphological na katangian ng lugar D, makikita na ang kaliwang bahagi ng lugar D ay nagmumula sa lugar C sa kaliwang bahagi ng lugar na ito, at ang kanang bahagi ay nagmula sa ibabaw ng shank adapter sleeve. Ayon sa nakaraang pagsusuri, ang crack ng shank adapter sleeve ay nagmula sa elliptical area 1 sa Figure 2. Kung ikukumpara sa side morphology ng failed shank adapter sleeve sa Figure 1, makikita na ang lugar na ito ay ang intersection ng kaliwang linya ng arrow sa panlabas na ibabaw ng manggas ng shank adapter.

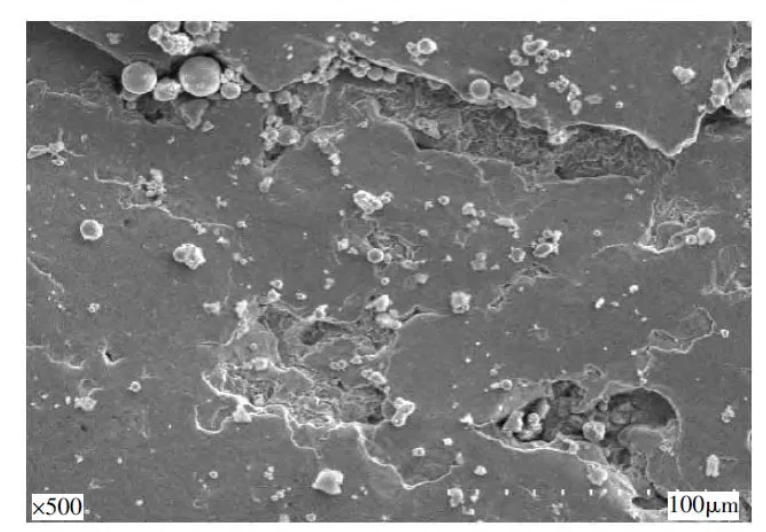

1.2 Microscopic na pagmamasid ng bali

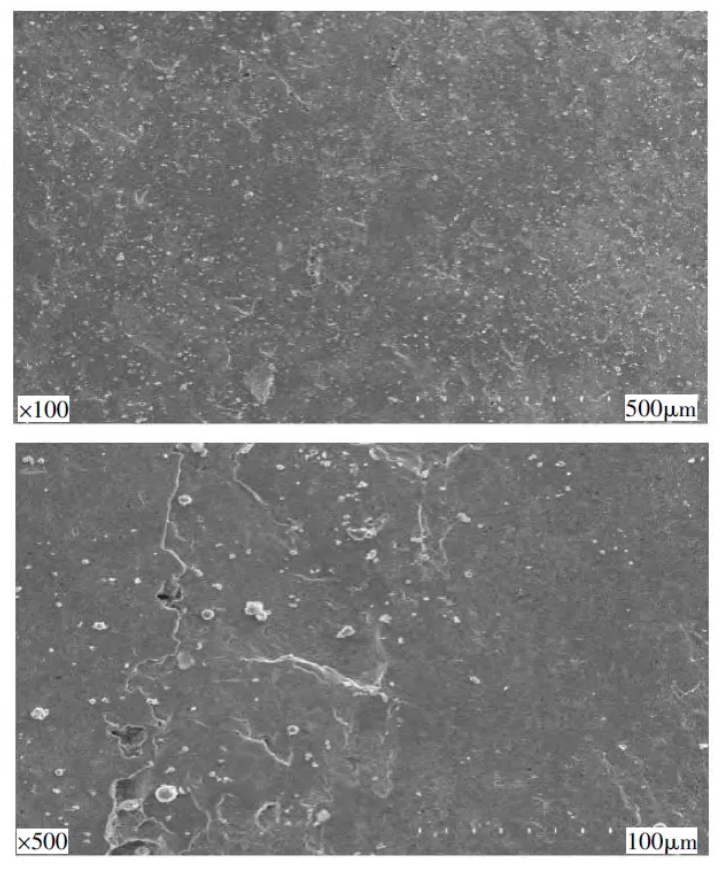

Ang iba't ibang mga lugar ng bali sa Figure 2 ay naobserbahan sa pamamagitan ng pag-scan ng electron microscopy (SEM). Ang Figure 3 ay ang low-power at high-power na SEM na mga imahe ng crack source area. Ito ay makikita mula sa figure na ang lugar ay medyo flat sa mikroskopiko termino, at ang ibabaw ay may halata plastic pagpapapangit, na nagpapahiwatig na pagkatapos ng bali ay nabuo, ito ay kinatas laban sa isa't isa. Ipinapakita ng Figure 4 ang low-power at high-power na SEM na mga imahe ng crack extension zone. Makikita mula sa figure na ang mga katangian nito ay katulad ng sa lugar ng pinagmulan ng crack. Matapos mabuo ang bali, ang plastic deformation ay nangyayari dahil sa mutual extrusion. Kung ikukumpara sa dalawang lugar, ang fracture plastic deformation ay mas seryoso dahil sa naunang pagbuo ng crack source area, mas maraming fracture extrusion at friction times.

1.3 Pagsusuri ng kemikal na komposisyon ng manggas ng shank adapter

Ang kemikal na komposisyon ng shank adapter sleeve ay nasubok gamit ang spectrum. Makikita na ang shank adapter sleeve material ay nakakatugon sa 4Cr5Mo2V steel composition requirements sa GB/T1299-2014 "Tool Steel" standard.

1.4 Pagsusuri ng mekanikal na katangian ng manggas ng shank adapter

Ang mga sample ay kinuha sa kahabaan ng axis ng shank adapter sleeve, at ang impact mechanical properties test ay isinagawa ayon sa standard GB/T229-2020. Ang KU2 value ng shank adapter sleeve material ay 28.7J.

1.5 Mga inklusyon at pagsusuri ng istrukturang metallograpiko

Ang mga pagsasama ng materyal na manggas ng drill bit ay sinusunod ng optical microscope. Ayon sa standard GB/T10561-2005 "Standard Rating Chart Paraan ng Microscopic Inspection para sa Determinasyon ng Non-metallic Inclusions sa Steel", ang non-metallic inclusions ng drill bit sleeve ay maaaring ma-rate bilang A0, B0, C0, D0.5 at DS0 .5.

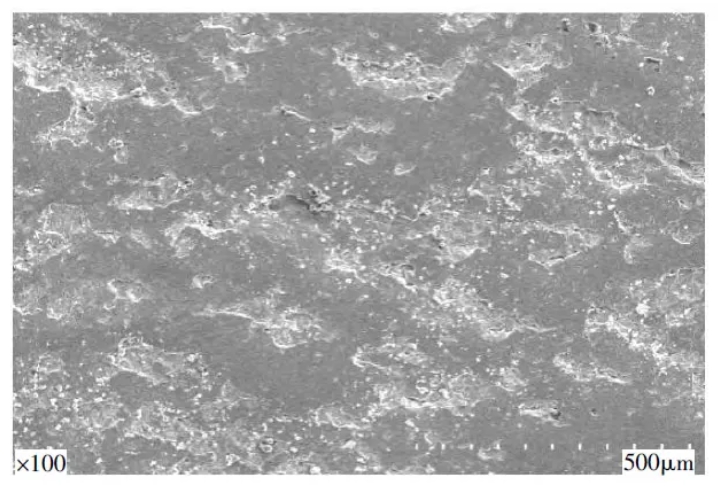

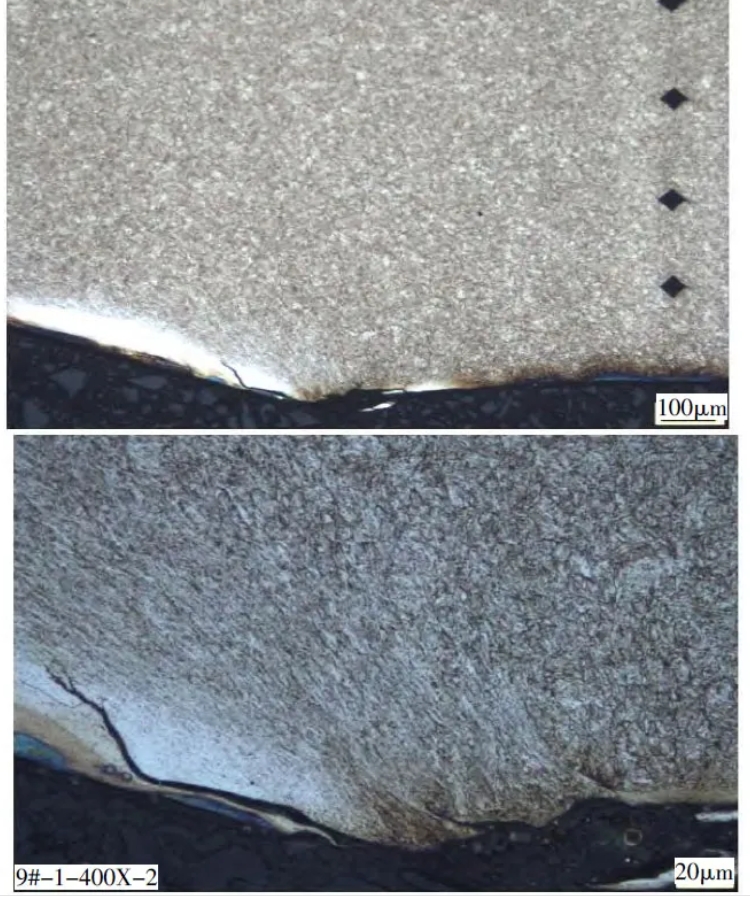

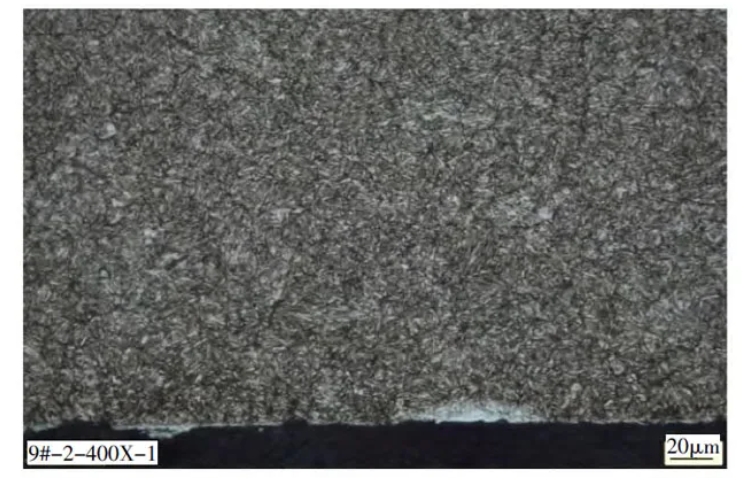

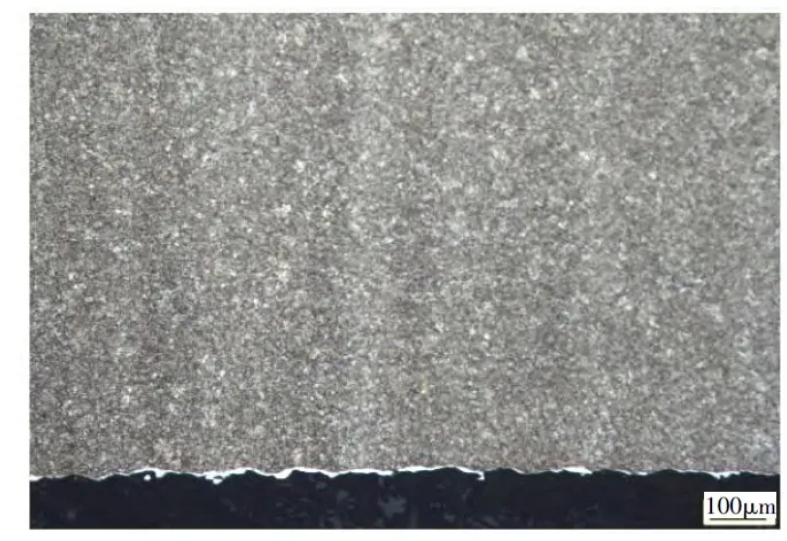

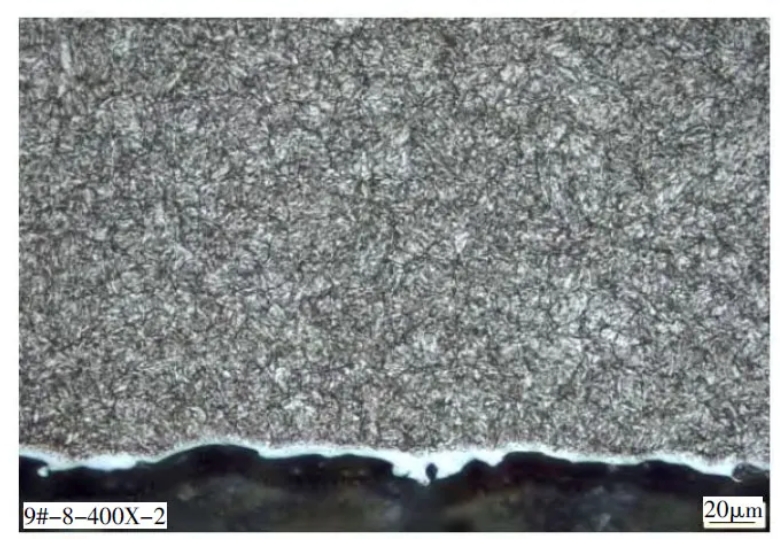

Ang mga figure 7 hanggang 9 ay mga microstructure diagram ng dulong mukha, panlabas na ibabaw at core ng drill bit sleeve. Makikita mula sa figure na ang microstructure ng bawat lugar ng drill bit sleeve ay tempered troostite + carbide. Mayroong isang deformation layer na nabuo sa pamamagitan ng pakikipag-ugnayan sa drill bit sa dulo ng mukha ng drill bit sleeve (puting maliwanag na lugar sa Figure 7). Dahil sa work hardening effect, bahagyang mas mataas ang katigasan ng dulong mukha ng drill bit sleeve. Ang puting maliwanag na layer sa ibaba ng microstructure ng core ng drill bit sleeve ay ang oxide layer na nabuo sa panahon ng proseso ng pagputol ng wire.

2 Pagsusuri ng resulta

Ang 4Cr5Mo2V na bakal ay batay sa kemikal na komposisyon ng H13 na bakal. Ito ay natunaw sa pamamagitan ng pagbabawas ng nilalaman ng silikon at pagtaas ng nilalaman ng V. Ito ay may mahusay na hardenability, lakas ng init at wear resistance at malawakang ginagamit sa die casting molds, hot stamping molds at hot forging molds. Ang elemento ng Mo sa haluang metal ay nagpapabuti sa hardenability ng bakal sa pamamagitan ng pagpapabuti ng katatagan ng supercooled austenite. Kasabay nito, ang Mo ay isang malakas na elemento na bumubuo ng karbida, na maaaring mapabuti ang katigasan, lakas at pagsusuot ng resistensya ng bakal, dagdagan ang tibay at katatagan ng tempering ng bakal. Sa panahon ng proseso ng tempering, ang solid-dissolved vanadium ay namuo sa anyo ng mga V (C, N) compounds, na gumaganap ng precipitation strengthening at secondary hardening role, at pinahuhusay ang high-temperature toughness at tempering stability ng bakal. Pagkatapos ng pagsusubo at pagsusubo at pag-temper ng init na paggamot, ang katigasan ng bakal ay hindi bababa sa 52HRC, at ang enerhiya ng pagsipsip ng epekto ay umabot sa 28.7J. Ito ay may magandang surface wear resistance at core toughness. Sa panahon ng paggamit, ang shank adapter sleeve ay maaaring makatiis ng paikot na epekto at may magandang buhay sa pagkapagod. Dahil sa pangangailangan para sa pag-install at pagtutugma, ang panlabas na ibabaw ng manggas ng shank adapter ay minarkahan ng mga linya ng laser. Sa intersection ng mga linya ng arrow, mayroong konsentrasyon ng stress, na bumubuo ng isang mapagkukunan ng pagkapagod, at ang shank adapter sleeve ay gumagawa ng fatigue fracture. Patuloy na lumalawak ang crack sa ilalim ng impact force, na bumubuo ng through crack sa shank adapter sleeve. Sa ilalim ng epekto, ang dalawang dulo ng mukha ng nabuo crack kuskusin at pisilin ang bawat isa, at ang mikroskopiko morpolohiya ng bali ibabaw ay nagpapakita ng plastic pagpapapangit. Dahil sa lakas ng impact ng shank adapter at ng buffer piston, lumilitaw ang isang deformation layer sa dulo ng shank adapter sleeve. Dahil sa work hardening effect, tumataas ang tigas ng dulo ng shank adapter sleeve, at madali itong pumutok sa pangmatagalang paggamit.

Ayon sa working environment at failure form ng shank adapter sleeve, inirerekomenda na ang shank adapter sleeve marking ay gumamit ng printing mode upang maiwasan ang pinsala sa ibabaw ng shank adapter sleeve na dulot ng line marking, na nagreresulta sa stress concentration at fatigue. mga bitak sa manggas ng shank adapter.

3 Konklusyon

Sa pamamagitan ng inspeksyon at pagsusuri ng macroscopic at microscopic morphology ng shank adapter sleeve fracture, ang kemikal na komposisyon ng materyal, ang katigasan, ang epekto ng pagganap, ang mga inklusyon at ang metallographic na istraktura, ito ay natagpuan na ang pangunahing dahilan para sa pag-crack ng ang shank adapter sleeve ay ang fatigue fracture na dulot ng stress concentration sa surface laser line. Ang dulo ng shank adapter sleeve ay magkakaroon ng deformation layer sa ilalim ng impact force, at ang tigas ng dulo ay tataas dahil sa work hardening, na madaling magdulot ng crack at failure habang ginagamit. Inirerekomenda na gumamit ng mga naka-print na marka at mga depekto na nabuo sa pamamagitan ng laser marking upang mabawasan ang konsentrasyon ng stress sa ibabaw ng shank adapter sleeve at mapataas ang buhay ng serbisyo ng shank adapter sleeve.