Mula sa rock breaking hanggang sa tibay: Malalim na pagsusuri ng down-the-hole drill bit structural design

Sa patuloy na pag-unlad ng deep hole blasting at teknolohiya ng pagmimina, ang mga down-the-hole drill bit ay mabilis na pinasikat sa buong mundo dahil sa kanilang mga makabuluhang pakinabang tulad ng mataas na kahusayan, kaligtasan at proteksyon sa kapaligiran, simpleng istraktura at maginhawang operasyon. Gayunpaman, dahil sa malupit na kapaligiran sa pagtatrabaho nito at maraming hindi makontrol at hindi inaasahang mga kadahilanan sa panahon ng proseso ng operasyon, ang mga down-the-hole drill bit ay napakadali sa iba't ibang anyo ng pinsala habang ginagamit, na seryosong nagpapaikli sa kanilang buhay ng serbisyo. Ang pangmatagalang pagsasanay ay nagpakita na mayroong maraming mga kadahilanan na nakakaapekto sa buhay ng drill bit. Bilang karagdagan sa mga panlabas na kondisyon tulad ng kapaligiran sa pagtatrabaho, mode ng pagpapatakbo, presyon ng pagtatrabaho at istrukturang geological, pati na rin ang mga panloob na kadahilanan tulad ng materyal sa katawan ng drill bit at pagganap ng ngipin ng karbid, ang epekto ng istraktura ng drill bit sa buhay ng serbisyo nito ay hindi dapat maliitin. Kabilang sa mga ito, ang hugis ng ngipin ng haluang metal, pamamahagi, anggulo ng panlabas na pagkahilig, uka ng paglabas ng pulbos sa ulo o tangke ng tubig at iba pang mga istrukturang disenyo ng drill bit ay may mahalagang papel sa pagpapabuti ng buhay ng serbisyo ng drill bit.

1. Rock breaking mechanism ng down-the-hole drill bits

Upang magdisenyo ng mataas na kalidad na down-the-hole drill bit na istraktura, kinakailangan munang linawin ang mekanismo ng pagbagsak ng bato nito. Ang down-the-hole drill bit ay pangunahing nagpapadala ng stress shock wave na nabuo ng martilyo, at naaapektuhan ang ibabaw ng bato sa mataas na frequency, na nagiging sanhi ng bato upang makagawa ng radial crack na pinagmumulan at masira; sa ilalim ng pag-ikot ng drill rod, ang bato ay pinipiga, durog at inalis; ang pagbabarena at paghuhukay ay resulta ng pinagsamang pagkilos ng high-frequency na epekto at patuloy na pag-scrape. Kasabay nito, sa ilalim ng impetus ng high-pressure airflow, ang durog na mga labi ng bato ay pinalabas sa butas upang makamit ang layunin ng pagbabarena.

2. Structural analysis ng down-the-hole drill bits

Ang down-the-hole drill bit ay pangunahing binubuo ng isang bakal na katawan (katawan ng pantalon), isang nylon tube sa drill tail, carbide teeth at isang powder exhaust blowing system.

(I) Ang istraktura ng katawan ng pantalon ng down-the-hole drill bits

Bilang base ng drill bit, ang katawan ng pantalon ay may mahalagang papel sa pagpapadala ng mga stress shock wave, pag-aayos ng mga ngipin ng haluang metal at pagpapadala ng metalikang kuwintas. Ang istraktura nito ay katulad ng sa isang spline stepped shaft, ngunit ito ay naiiba sa mga ordinaryong spline shaft na bahagi. Kailangan nitong makatiis sa high-frequency axial impact ng martilyo habang nagpapadala ng metalikang kuwintas, at ang mga kondisyon sa pagtatrabaho ay lubhang malupit.

Kapag nagdidisenyo ng mga structural parameter ng bahagi ng koneksyon ng down-the-hole drill bit, ang ugnayan ng pagtutugma ng laki ng spline ay mahalaga. Ang ilang mga kumpanya ay hindi alam ang mga kinakailangan para sa dimensional na katumpakan ng mga tool sa pagmimina ng drill, at malamang na balewalain ang pagtutugma ng relasyon sa pagitan ng mga elemento sa panahon ng disenyo at pagproseso. Ang ilang kumpanya na hindi makagawa ng mga impact drill bit ay kadalasang gumagamit ng mas malaking clearance fit upang matiyak na ang mga drill bit ay tugma sa mga martilyo ng ibang kumpanya. Ginagawa nitong madaling kapitan ang drill bits sa agarang circumferential impact force na idinagdag ng hammer spline sleeve kapag ginagamit, at mas malaki ang clearance, mas kitang-kita ang epekto. Kapag ang peak ng shear force na nabuo ng circumferential impact force at ang positibong stress na dulot ng high-frequency axial impact force ay lumampas sa pinapayagang stress ng trouser body material, ito ay magiging sanhi ng drill bit trouser body na masira, bumagsak at masira ang mga ngipin ng haluang metal, na lubos na makakaapekto sa buhay ng drill bit. Bilang karagdagan, ang labis na pagtutugma ng clearance ay magdudulot din ng pagkawala ng enerhiya kapag gumagana ang drill bit, na binabawasan ang kahusayan sa produksyon. Samakatuwid, kapag tinutukoy ang mga parameter ng bahagi ng koneksyon ng drill bit, ang maliit na clearance fit ay dapat gamitin hangga't maaari upang mabawasan ang pagkawala ng enerhiya at pinsala sa drill bit habang tinitiyak ang pagpapalit ng produkto.

(II) Alloy na ngipin ng down-the-hole drill bits

Ang mga ngipin ng karbida ay may pananagutan sa pagtanggap ng mga high-frequency na stress wave ng martilyo at pagpapadala nito sa ibabaw ng bato upang lumahok sa gawaing pagputol. Ang mga puwersa sa panahon ng operasyon ay kumplikado, lalo na ang mga gilid ng haluang metal na ngipin, na madaling kapitan ng baluktot na sandali at metalikang kuwintas sa ilalim ng pagkilos ng puwersa ng epekto ng mataas na dalas, na nagreresulta sa mga sirang ngipin o mga sirang ngipin. Samakatuwid, kapag nagdidisenyo ng drill bit, kinakailangang komprehensibong isaalang-alang ang grado ng haluang metal, hugis ng ngipin at pamamahagi, at makatwirang piliin ang mga ito ayon sa katigasan ng iba't ibang mga bato, geological na istruktura at mga kondisyon sa pagtatrabaho.

Ang hugis ng ngipin ng mga ngipin ng haluang metal

• Conical na ngipin: Matalas ang hugis ng ngipin, maliit ang contact area sa bato habang tumatakbo, maliit ang resistensya, madaling salakayin ang bato, at mabilis ang paghuhukay. Gayunpaman, dahil sa manipis na volume nito, mahinang baluktot at torsion resistance, mataas na taas ng ngipin pagkatapos maayos ang mga ngipin, malaking bending moment sa panahon ng operasyon, at madaling masira. Ito ay angkop para sa nagtatrabaho presyon sa ibaba 1.6MPa, bato tigas ng tungkol sa Puerto Rico f=14, walang crack interlayer at magandang geological istraktura. Sa ilalim ng kondisyong ito, ang mga pang-ekonomiya at teknikal na mga tagapagpahiwatig ay makabuluhan. Ang parabolic o bullet na hugis ng ngipin na lumitaw sa mga nakaraang taon ay pinagsasama ang mga pakinabang ng conical na ngipin at epektibong nagpapabuti sa baluktot at torsion resistance at buhay ng serbisyo ng mga ngipin ng haluang metal.

• Ball teeth: may mahusay na baluktot at torsion resistance, mahusay na pagganap sa impact toughness at strength, full ball crown, nadagdagan ang wear capacity, mahabang buhay ng serbisyo, malawakang ginagamit sa iba't ibang geological environment na may working pressure at rock hardness, lalo na sa mga high pressure area na higit sa 1.6MPa at kumplikadong geological structures (tulad ng interlayers at cracks). Ang kawalan ay ang lugar ng pakikipag-ugnay sa bato ay malaki, ang resistensya ng friction ay malaki, at ang bilis ng paghuhukay at kahusayan sa trabaho ay apektado.

• Mga wedge na ngipin: espesyal na istraktura, malaking kapasidad sa pagsusuot, mataas na taas ng ngipin, mabilis na bilis ng paghuhukay, mahabang buhay ng serbisyo, at makabuluhang pang-ekonomiyang pagganap sa mga kapaligiran na may mababang presyon ng trabaho, tigas ng bato sa ibaba f=14 at magandang geological na kondisyon.

Ang mga ngipin ng haluang metal na may iba't ibang hugis ay may sariling saklaw at katangian ng aplikasyon. Ang naaangkop na uri ng ngipin ay dapat piliin sa pamamagitan ng mga eksperimento at pinagsama sa aktwal na mga kondisyon.

▶ Pamamahagi at bilang ng mga ngipin ng haluang metal

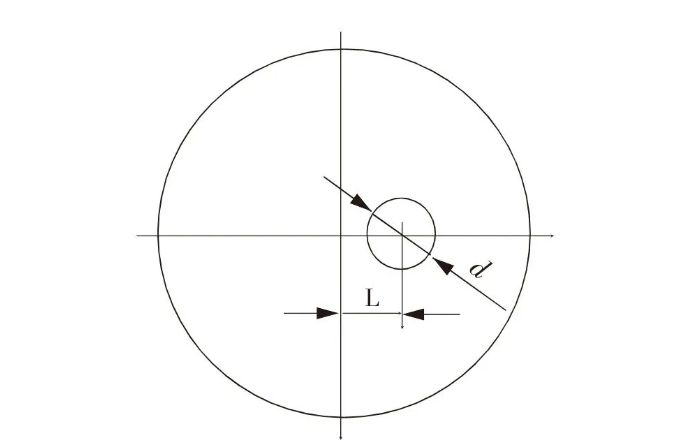

• Batay sa rock breaking mechanism ng down-the-hole drill bits, komprehensibong pagsasaalang-alang sa ekonomiya ng produksyon at pagiging maaasahan sa trabaho, madalas na ginagamit ang isang sira-sirang asymmetric non-continuous tooth arrangement method. Ang eccentricity ay nangangahulugan na ang unang ngipin sa gitna ng drill head ay na-offset mula sa gitna ng drill bit ng L, na sa pangkalahatan ay 2/3 ng diameter d ng center alloy na ngipin (tingnan ang Figure 1), upang ang alloy tooth ay magsagawa ng circular cutting motion sa paligid ng isang partikular na punto sa panahon ng operasyon upang matiyak na ang pag-alis ng bato ay ganap at epektibong isinasagawa.

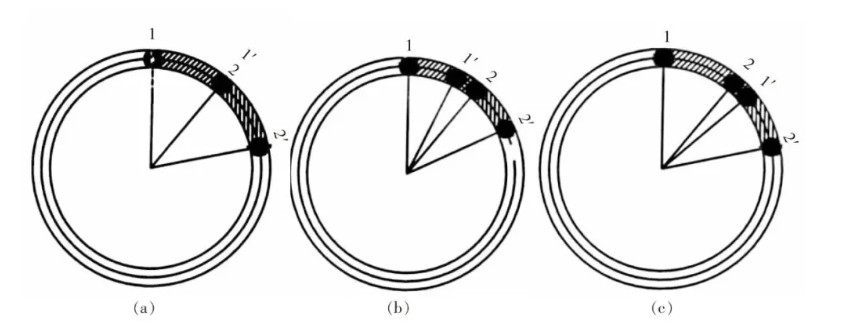

Ang pag-aayos ng ngipin na walang simetriko ay nagsisiguro sa katatagan at pagiging maaasahan ng pagputol ng pagbabarena sa batayan ng eccentricity. Ang hindi tuloy-tuloy na pag-aayos ng ngipin ay nagsisimula sa ekonomiya. Sa saligan ng pagtiyak ng cutting effect, ang isang limitadong bilang ng mga ngipin ng haluang metal ay makatwirang inayos upang gawing pantay ang pagkadiin ng mga ngipin ng haluang metal at ganap na alisin ang bato sa ilalim ng blasthole. Ang pinakamababang bilang ng mga ngipin ng haluang metal ng mga ngipin sa gilid ay maaaring kalkulahin at tinutukoy ng empirical formula Nmin ≥ k f1 /f2 (Nmin ay ang minimum na bilang ng mga haluang metal na ngipin ng mga ngipin sa gilid, f1 ay ang dalas ng epekto, f2 ay ang dalas ng pag-ikot, k ay ang empirical coefficient, sa pangkalahatan ay 1.2 - 1.3). Ang formula na ito ay ang perpektong bilang ng mga ngipin upang matiyak ang pag-aalis ng bato sa loob ng isang ikot ng pag-ikot (tulad ng ipinapakita sa Figure 2a). Kung ang bilang ng mga ngipin ay masyadong maliit, ang sitwasyon ay magaganap (tulad ng ipinapakita sa Figure 2b). Ang bato na hindi maaaring ganap na maalis sa unang dalas ng epekto ay hindi lamang kukumpleto sa gawain sa pag-alis ng bato ng epektong ito, ngunit aalisin din ang bato na hindi naalis sa nakaraang dalas ng epekto sa ilalim ng parehong rate ng feed pagkatapos ng pangalawang dalas ng epekto. Ito ay magiging sanhi ng agarang puwersa sa mga ngipin ng haluang metal na tumaas nang husto. Kapag nalampasan ang limitasyon ng lakas ng haluang metal, ang mga ngipin ng haluang metal ay masisira at ang drill bit ay aalisin. Samakatuwid, kapag nagdidisenyo ng aktwal na bilang ng mga ngipin ng haluang metal, ang empirical coefficient k ay dapat na i-multiply upang maalis ang posibilidad na ito. Ibig sabihin, sa loob ng isang dalas ng epekto, ang kabuuan ng mga haba ng arko ng mga pinagputol na trajectory ng bawat ngipin ng haluang metal ay mas malaki kaysa sa circumference ng bilog kung saan matatagpuan ang ngipin ng haluang metal (tulad ng ipinapakita sa Figure 2c). Ito ay maaaring matiyak na ang bato ay ganap na naalis at ang puwersa sa bawat ngipin ay maaaring naaangkop na bawasan upang maiwasan ang pinsala na dulot ng labis na instantaneous cutting resistance. Gayunpaman, ang mas maraming ngipin ng haluang metal, mas mabuti. Masyadong marami ang magpapataas ng mga gastos, magpapataas ng friction resistance, magbabawas ng powder discharge space, at makakaapekto sa powder discharge effect.

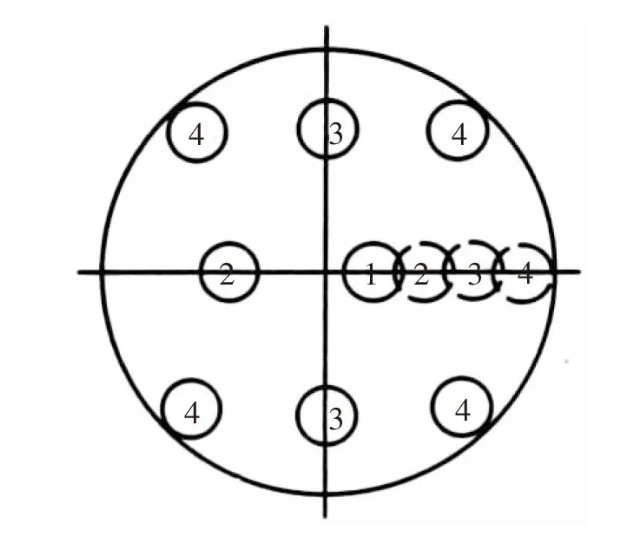

Ang mga ngipin ng haluang metal sa tuktok ng drill bit ay dapat na nakaayos nang kaunti hangga't maaari habang tinitiyak ang epekto ng pagputol, upang ang bawat ngipin ay pantay na ma-stress at ang kahusayan sa pagbagsak ng bato ay mapabuti. Kapag nagtatakda ng bilang at posisyon ng mga ngipin ng haluang metal, dapat tiyakin na ang mga projection ng bawat ngipin sa isang tiyak na direksyon ay staggered at walang puwang (tingnan ang Figure 3) upang maiwasan ang hindi pinutol na bato na makaapekto sa bilis ng paghuhukay at buhay ng drill bit.

(III) Drill bit powder exhaust at blowing system

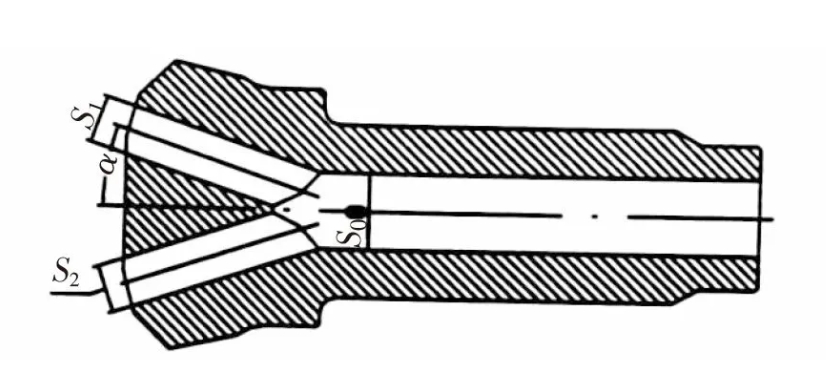

Ang powder exhaust at blowing system ng down-the-hole drill bit ay binubuo ng drill bit tail hole, sa itaas na surface blowing hole, at sa itaas at gilid na powder exhaust grooves (tingnan ang Figure 4). Ang tuktok na ibabaw ng pamumulaklak na butas at ang butas ng buntot ay spatially staggered. Kapag nagdidisenyo, kinakailangang komprehensibong isaalang-alang ang mga salik tulad ng diameter ng drill bit, working air pressure, air consumption at tail hole diameter upang matiyak na ang lahat ng elemento ay tumutugma. Karaniwan, kapag ang presyon ng hangin ay pare-pareho, ang kabuuan ng mga cross-sectional na lugar ng bawat blowing hole ay dapat na mas maliit kaysa sa cross-sectional area ng tail hole (S1 + S2 +... + Sn ≤ S0, S0 ay ang cross-sectional area ng drill tail hole, S1, S2, Sn ay ang bawat cross-sectional hole). Ang istrukturang ito ay maaaring gumanap ng papel sa pag-iimbak ng gas, makabawi sa pagkawala ng enerhiya at presyon ng high-pressure na daloy ng hangin sa pipeline, at mapadali ang pag-alis ng pulbos at slag.

Ang anggulo ng iniksyon na α ng blowing hole (ang anggulo sa pagitan ng axis ng injection hole at ang center axis ng drill bit) ay karaniwang tumataas sa pagtaas ng working air pressure. Ang mga pagsubok ay nagpapakita na kung mas mataas ang gumaganang presyon ng hangin, mas malapit ang mataas na presyon ng airflow at rock powder na lumipat sa ibabaw ng pagputol ng bato, na nakakatulong sa pag-alis ng slag. Sa oras na ito, ang anggulo ng iniksyon na α ay dapat kunin bilang isang mas malaking halaga. Kung ang presyon ng hangin ay mataas at ang anggulo ng pag-iniksyon na α ay masyadong maliit, ang alikabok ay lilipat sa bakal na ibabaw ng ulo ng drill pagkatapos na maipakita ng ilalim ng butas, na nagpapalubha sa abrasion ng katawan ng bakal, na nagiging sanhi ng paglantad at pagkabasag ng mga gitnang ngipin, at paikliin ang buhay ng drill bit.

Ang lalim ng powder discharge groove ay kailangang makatwirang piliin ayon sa mga salik tulad ng gumaganang air pressure at rock hardness. Kung mas mataas ang working pressure o rock hardness, mas maliit ang lalim ng powder discharge groove; kung hindi, ito ay magiging mas malaki. Ang lalim ng tuktok na powder discharge groove ay hindi dapat lumampas sa lalim ng gitnang ngipin na pinindot sa katawan ng bakal, at ang lalim ng side powder discharge groove ay hindi dapat lumampas sa posisyon ng center line ng side alloy na ngipin, upang hindi mabawasan ang kakayahan ng katawan ng bakal na labanan ang mga panlabas na puwersa, maging sanhi ng pagbagsak at pagkawala ng ngipin, at makakaapekto sa buhay ng serbisyo ng drill bit.